Adidas 4D zool: Een innovatie in 3D printing

Digital Light Synthesis™ is een baanbrekende additieve productie technologie die door Carbon is ontwikkeld. Het maakt gebruik van digitale lichtprojectie, zuurstofdoorlaatbare optiek en Carbon’s programmeerbare vloeibare harsen. De technologie van Carbon verandert de manier waarop hoogwaardige, duurzame, polymeercomponenten en producten gecreëerd kunnen worden. De technologie maakt niet alleen de productie van deze bijzondere onderdelen mogelijk, maar levert ook een ongeëvenaarde snelheid, tot 100 keer sneller dan andere additieve productieprocessen.

Digital Light Synthesis technologie

De technologie van Carbon is van oorsprong in staat om onderdelen met een hoge resolutie en een uitstekende oppervlakte afwerking te printen. De onderdelen hebben ook uitstekende mechanische eigenschappen.

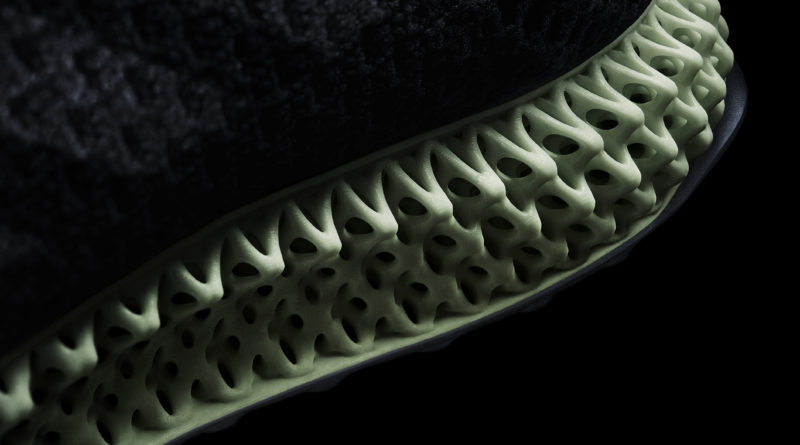

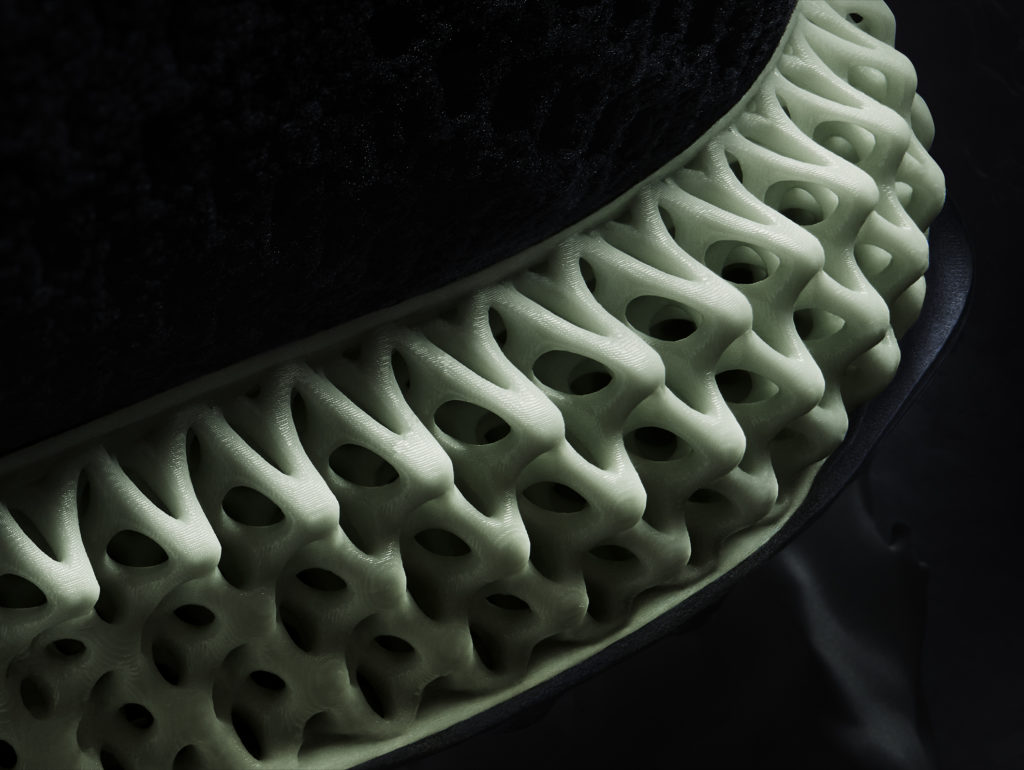

Hun software maakt gebruik van M-serie printers en een brede reeks programmeerbare vloeibare harsen om unieke 3D rasters te kunnen printen. Deze rasters kunnen materialen zoals schuim in koptelefoons, tussenzolen voor schoenen vervangen en in zit toepassingen gebruikt worden. Wat vooral uniek is, is het vermogen van Carbon om de roosters af te stemmen, ontwerpen en te maken afhankelijk van de behoeften van de klant. Ingenieurs kunnen voor het eerst in 3D meerdere unieke functionele zones binnen hetzelfde monolithische deel printen en de mechanische eigenschappen binnen elk van deze functionele zones aanpassen, afhankelijk van de toepassingseisen.

Samenwerking Carbon en Adidas

Adidas ontwikkelden een tussenzool in samenwerking met Carbon die voldoet aan de prestaties en het comfort dat serieuze hardlopers nodig hebben.

Met tientallen jaren ervaring in het ontwerpen van een zolen en en data van sporters wilde Adidas iets maken die niet beperkt zou zijn door de normale schoenproductie processen.

Traditionele methoden kunnen niet zo een complexe, high-performance monolithisch ontwerp leveren. Het vereist meestal de assemblage van meerdere onderdelen om verschillende functionele zones binnen een tussenzool te creëren. Dit soort assemblage leidt tot extra kosten, complexiteit en kwaliteitsproblemen.

Futurecraft 4D zool

Carbon’s Digital Light Synthesis™ technologie hielp bij het oplossen van al deze uitdagingen en stelde Adidas in staat om een nieuw tijdperk van schoenproductie in te luiden. Het resultaat is Futurecraft 4D. Adidas en Carbon hebben samen een ontwerpproces ontwikkeld waardoor er geen traditionele prototypes of gietvormen meer nodig zijn. Dankzij deze technologie kon Adidas tussenzool creëren die precies voldoet aan hun behoeften op het gebied van beweging, demping, stabiliteit en comfort.

Het tussenzool materiaal wordt gemaakt uit een mengsel van UV uitgehard hars en polyurethaan. Het is een stijf elastomeer dat geprint kan worden in een rooster structuur om zo de tussenzool te creëren. De constructie biedt ook uitstekende duurzaamheid en is esthetisch anders en aantrekkelijk. Dit niveau van snelheid in ontwerpinnovatie en materiaal iteratie is ongehoord in de traditionele productie.

Een zool voor verbeterde prestaties

Carbon en Adidas hebben samen met de introductie van de Futurecraft 4D de prestatie van hun schoenen naar een nieuw niveau getild. De 4D schoen heeft nauwkeurig afgestemde functionele zones in de tussenzool. De tussenzool heeft verschillende rooster structuren in de hiel en voorvoet die om rekening houden met de verschillende dempingsbehoeften voor deze delen van de voet tijdens het lopen. Carbon’s technologie gericht is op alle Adidas behoeften in een eenvoudige high-performance component. Op lange termijn zullen Adidas en Carbon in staat zijn om elke atleet te voorzien van op maat gemaakte prestatieproducten die afgestemd zijn op individuele fysiologische gegevens en behoeften op aanvraag.

Voordelen van Futurecraft 4D

Het succes van de Futurecraft 4D is een uitstekend voorbeeld van hoe Carbon’s innovatieve benadering van productie onbegrensde mogelijkheden biedt, niet alleen voor Adidas-ontwerpers maar ook voor productontwikkelingsteams in andere sectoren. Voor het eerst hebben ingenieurs die voor toepassingen zoals helmen, orthopedische kussens, autostoelen, autostoelen, fietszitjes en hoofdtelefoons ontwerpen toegang tot een “afstembaar” rooster dat effectief schuim kan vervangen of aanvullen. Ontwerpers kunnen nu hun meest ingewikkelde rooster designs, die voorheen met traditionele productie niet haalbaar waren nu realiteit maken brengen met behulp van Carbon’s technologie. Laten we een aantal voordelen van rooster structuren van Carbon’s technologie samenvatten:

Eenvoud in ontwerp

Het vermogen van Carbon om verschillende roosterstructuren te creëren binnen hetzelfde onderdeel of component resulteert in een ongeëvenaard ontwerp. Vroeger moesten ingenieurs meerdere componenten combineren om verschillende eigenschappen te creëren binnen een laatste onderdeel. Deze complexiteit vereist extra ontwerp-, gereedschaps- en assemblagemiddelen en leidt vaak tot kwaliteitsproblemen.

Ademend ontwerp

Koolstofroosterinnovatie en de daaruit voortvloeiende open-celstructuur stelt klanten in staat om eindproducten met verbeterde thermische eigenschappen te creëren. In toepassingen zoals zittingen, armleuningen, headsets, krukassen en orthopedische steunen voor de rug en nek is dit ademend vermogen vooral nuttig voor het handhaven van een comfortabele temperatuur. Thermische controle in deze toepassingen is van essentieel belang voor een optimale ervaring van de eindgebruiker, en de warmteafvoer via open celstructuren helpt daarbij.

Makkelijk schoon te maken

Reinigingsmaterialen zoals schuim is omslachtig. Bovendien zijn het vasthouden van water en het langzaam drogen met schuim niet wenselijk. Toepassingen met behulp van de roosterstructuren van Carbon zijn daarentegen eenvoudig te reinigen, houden het water niet vast en kunnen vrijwel onmiddellijk na het wassen worden gebruikt.